Étude des sollicitations subies par les engrenages

Les engrenages subissent des dégradations variables en fonction de la géométrie, des sollicitations et de l’environnement. Le macro-pitting (écaillage), le micro-pitting (micro-écaillages), la rupture en flanc de dent, la rupture en fatigue en pied de dent et les usures par abrasion et par adhésion sont les modes de dégradations les plus fréquents sur les engrenages métalliques. Pour augmenter la durée de vie des engrenages, un choix pertinent du traitement thermique à réaliser est nécessaire et fera l’objet d’un second article.

Au cours de la vie d’une roue dentée, les surfaces actives vont évoluer. De nombreux paramètres entrent en jeu pour dégrader l’aspect des flancs ou rompre les dents comme la conception de la denture, les matériaux utilisés et leur compatibilité entre eux, la méthode de taillage employée, l’état de surface, les conditions de montage et les conditions de marche[1]. Ce dernier critère est particulièrement intéressant car il permet de détailler les sollicitations supportées par les dents d’une roue dentée même correctement conçue, fabriquée et montée. Parmi les conditions de marche on peut notamment relever :

- les conditions extérieures de fonctionnement,

- le type et l’intensité de l’effort,

- la lubrification,

- les vitesses relatives des surfaces en contact,

- la température.

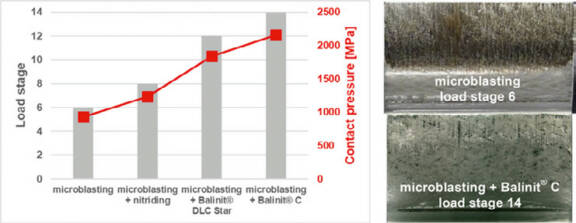

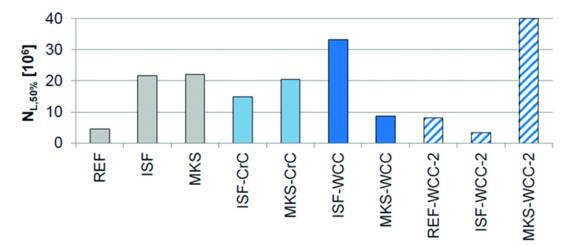

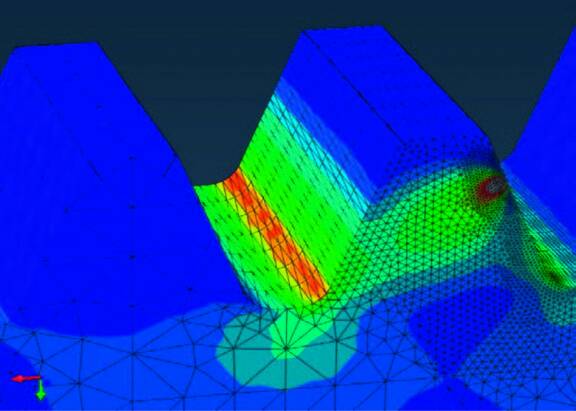

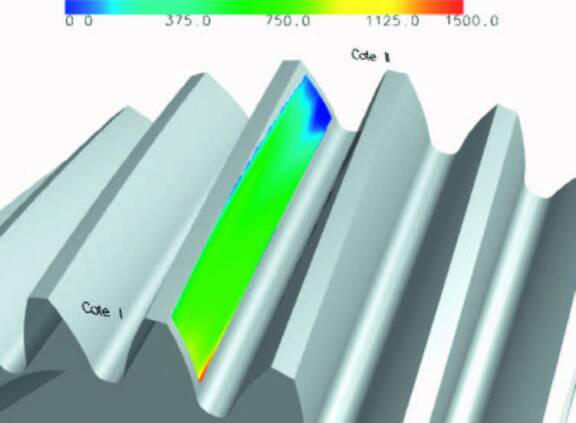

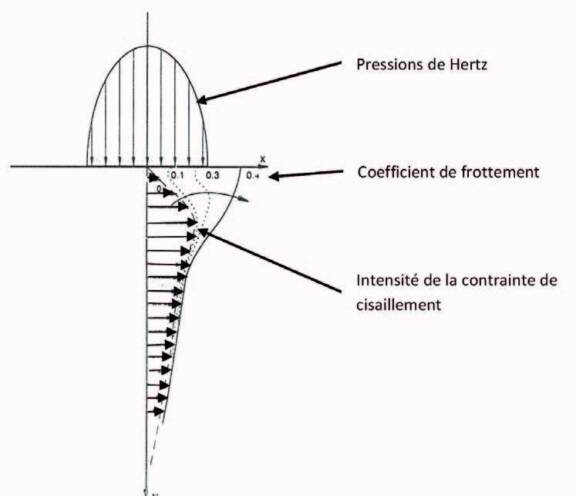

En fonctionnement, les engrenages supportent plusieurs types de sollicitations. Au voisinage du diamètre primitif de l’engrenage, la transmission de la puissance exerce une pression dite de Hertz sur la surface de la dent (figure 1). Dans cette zone, les frottements sont quasi nuls. Les contraintes exercées le long des dents peuvent être variables (figure 2) ce qui peut amplifier les dégradations sur les zones les plus affectées et tout particulièrement sur les extrémités du contact. Les pressions exercées à la surface entraînent la formation d’un réseau de contraintes de cisaillement en sous-couche (figure 3). Paradoxalement, lorsqu’une pression est supportée par une surface, les contraintes de cisaillement les plus importantes ne sont pas situées à la surface mais en sous-couche au niveau de la profondeur de cisaillement maximum. Un coefficient de frottement important, entraînant des glissements et des frottements élevés, peut modifier la répartition des contraintes en les rapprochant de la surface.

Les contraintes évoluent de chaque côté du diamètre primitif de fonctionnement jusqu’aux diamètres actifs en tête et en pied de dent, notamment sur les entrées et sorties d’engrènement. Dans ces zones les frottements atteignent des valeurs très élevées. La contrainte de cisaillement maximum peut alors se rapprocher de la surface.

Les mises en pression et les déchargements entraînent une flexion répétée ou alternée des dents. Ce phénomène, subi tout au long de la vie de la pièce, entraîne une fatigue mécanique qui peut aboutir à la rupture lorsque la contrainte exercée dépasse la limite d’endurance du matériau.

Les différents modes de dégradation

La détermination du mode de dégradation des engrenages doit faire l’objet d’une analyse précise et ce, dès le début des dégradations. En effet, les dégradations peuvent changer de nature au cours de la vie de la pièce. Par exemple, une usure par abrasion importante peut être amorcée par un grippage survenu au tout début de la mise en service. Il est possible de rassembler en familles, les modes de dégradation des engrenages en fonction des mécanismes impliqués, de fatigue ou tribologiques.

Lors du fonctionnement d’un engrenage les contacts répétés au niveau du diamètre primitif et la flexion alternée supportée par la dent entraînent une fatigue du matériau à l’origine des modes de dégradation suivants :

- le macro-pitting avec formation de piqûres ou d’écailles,

- la rupture de flanc de dent qui s’amorce en sous-couche et entraîne la rupture des dents,

- la rupture par fatigue en pied de dent.

Le micro-pitting fait intervenir à la fois des mécanismes de fatigue et tribologiques pour former de petits endommagements de surface.

Certains modes de dégradation sont principalement liés à des phénomènes tribologiques et sont la conséquence

des frottements :

- l’usure par abrasion forme un réseau de stries parallèles,

- l’usure par adhésion entraîne des transferts de matière et du grippage.

D’autres modes de dégradation peuvent survenir mais ne seront pas traités dans cet article :

- la corrosion,

- l’étincelage,

- la cavitation,

- la surchauffe,

- l’érosion.

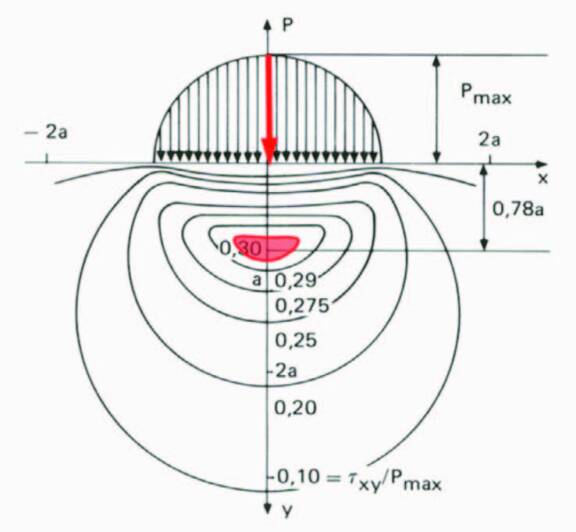

Macro-pitting

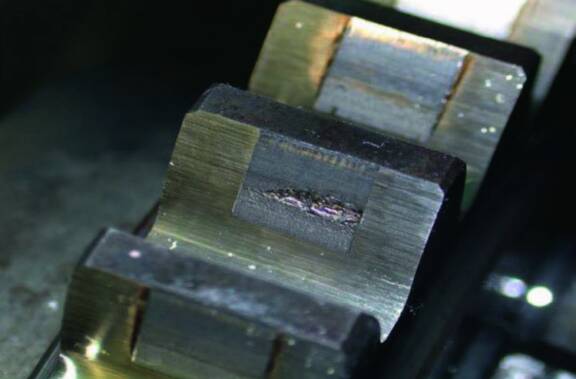

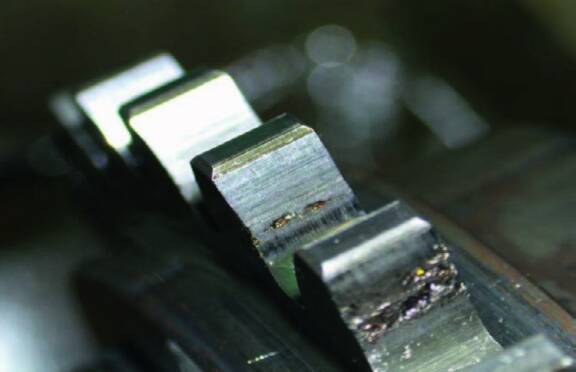

Le macro-pitting est produit par un mécanisme d’endommagement connu sous le nom de fatigue de contact. Le macro-pitting est le principal mode d’endommagement des engrenages non traités. Il peut également apparaître sur des engrenages traités dans la masse ou superficiellement[2]. Les dégradations par fatigue de contact se produisent exclusivement dans le cas d’engrenages bien lubrifiés à l’huile ou à la graisse. Le macro-pitting apparaît au niveau du diamètre de plus bas contact unique, situé légèrement en dessous du diamètre primitif, où s’exercent les pressions de Hertz les plus importantes qui engendrent un réseau de contraintes de cisaillement dont le maximum est situé en profondeur (figure 4) car les vitesses relatives et les frottements entre les surfaces en contact sont faibles[3].

C’est une détérioration des surfaces en présence qui est le résultat de contraintes répétées à la surface ou en sous-couche dont les valeurs dépassent les limites d’endurance du matériau. Toute la largeur de la dent peut être affectée (figures 5 à 7).

Suivant l’importance des pressions de contact et du coefficient de frottement, la rupture s’initie parfois en surface de l’engrenage et se propage ensuite vers la zone de cisaillement maximum pour former une écaille. Lorsque les contraintes de cisaillement maximales sont proches de la surface, il apparaît des piqûres qui sont en général peu profondes (0,1 à 0,25 mm) et qui sont la conséquence d’une fissure qui débouche en surface (figure 8).

Le macro-pitting dépend de nombreux facteurs qui sont des pistes d’actions correctives permettant de maîtriser le phénomène :

- le traitement thermique, les matériaux et de la profondeur de la couche durcie,

- l’état de surface des flancs actifs,

- la géométrie des profils conjugués et de l’engrènement,

- les conditions de service (charge, vitesse, lubrifiant, etc.).

Rupture de flanc de dent

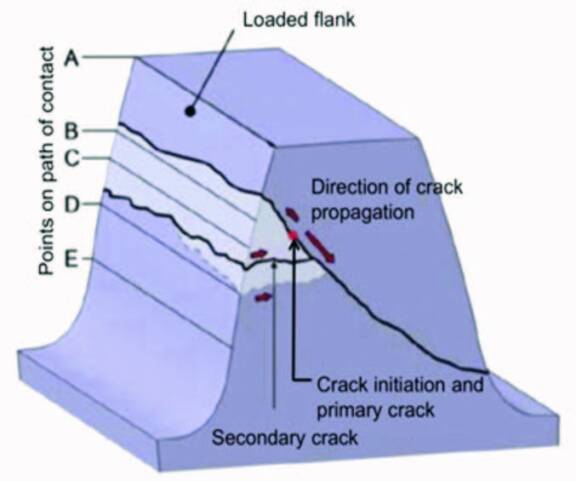

La rupture de flanc de dent, souvent désignée par ses appellations anglaises « tooth flank fracture » ou « tooth flank breakage », est caractérisée par une fissuration primaire de fatigue initiée sous le flanc actif de la dent, approximativement à mi-hauteur de la dent.

Le phénomène est connu sur les dentures cémentées mais des cas sont observés également sur les dentures nitrurées ou traitées par trempe après chauffage superficiel par induction.

La fissure primaire est située à une profondeur considérable sous la surface du flanc actif, plus précisément à l’interface cœur – surface au niveau de la zone de transition de traitement superficiel, puis se propage suivant deux directions, vers le flanc opposé et vers la surface jusqu’à la rupture de la dent (figures 9 et 10). Une insuffisance de la profondeur traitée est donc à l’origine de la rupture[4].

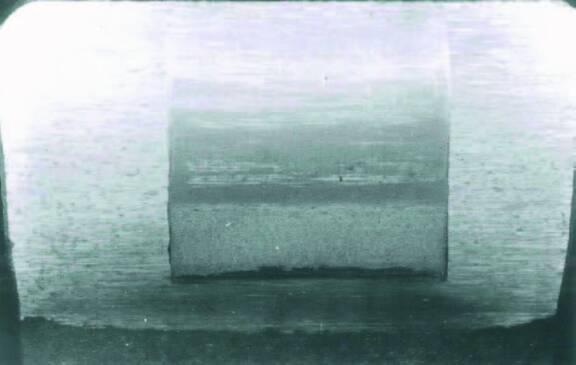

La détection de l’amorçage de la fissuration en sous-couche est difficile. La méthode de contrôle par ultrasons est efficace pour les gros modules. Une augmentation des profondeurs de traitement est nécessaire pour limiter le phénomène[5,6].

Fatigue en pied de dent

La succession des mises en pression et des déchargements engendre une flexion alternée des dents des roues dentées. Lorsque les contraintes de flexion en pied de dent sont supérieures à la limite d’endurance du matériau, une rupture par fatigue peut survenir. La présence de contraintes résiduelles de traction en surface ou de surcontraintes locales liées à un problème de conception ou de réalisation, accélère le phénomène.

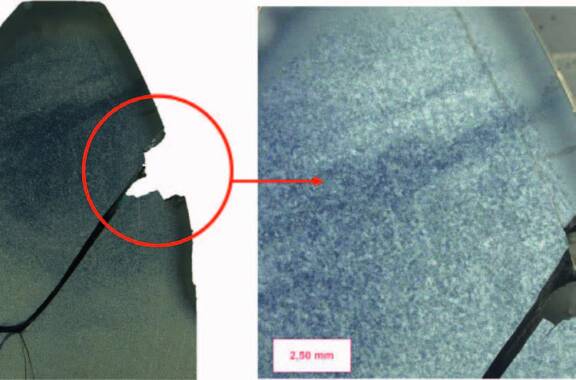

Les ruptures par fatigue par flexion alternée en pied de dent s’amorcent sur le flanc le plus chargé et se propagent de façon progressive jusqu’au moment où la rupture survient lorsque la section restante devient trop faible pour supporter la contrainte exercée. Le faciès de rupture se décompose, dans le cas des pièces en acier, en une zone de fatigue lisse et une zone de rupture brutale granuleuse (figures et 12).

Micro-pitting

Le mode d’endommagement des roues dentées connu sous le terme anglais de « micro-pitting » (micropiqûres) fait intervenir à la fois des mécanismes de fatigue et la tribologie. Les micropiqûres se produisent lors d’un contact de type hertzien en présence de roulement et de glissement dans des régimes de lubrification élastohydrodynamique ou limite. Le micro-pitting se forme généralement sur toutes les dents, de chaque côté du diamètre primitif de fonctionnement, jusqu’au point le plus bas d’engrènement et sur la tête de la dent, notamment sur les entrées et sorties d’engrènement là où les forces de frottement sont les plus importantes (figures 13).

L’intensité de la contrainte de cisaillement et sa répartition en sous-couche sont affectées par le frottement. La profondeur de cisaillement maximum se rapproche de la surface sous l’action des forces de frottement ce qui favorise l’initiation de microfissures à la surface.

Sous l’effet du glissement, des contraintes de traction se forment en surface. Des microplastifications locales et des microfissurations sont produites. Le micro-pitting se manifeste par un foisonnement de très petites piqûres (10 à 25 μm de côté et 10 à 15 μm de profondeur), d’aspect gris mat, orientées dans le sens opposé au glissement.

La formation de micropiqûres est influencée par les conditions de service, la géométrie et la tribologie du contact (charge, vitesse, glissement, température, topographie des surfaces, épaisseur spécifique du film lubrifiant et composition chimique du lubrifiant).

Usure par abrasion

Lors du frottement des surfaces en contact (2 ou 3 corps), surtout lorsque la lubrification est déficiente, si les contraintes engendrées dépassent la résistance du matériau, il se détache de fines particules métalliques. Il en résulte la formation d’un réseau de stries parallèles à la surface des dents (figures 14 et 15), caractéristiques de l’usure par abrasion. La présence de débris d’usure, mal évacués par une lubrification inadaptée, contribue à former une usure par abrasion à 3 corps, particulière sévère.

Une augmentation de la dureté superficielle limite l’usure par abrasion mais peut provoquer un report d’usure sur les dents de la roue antagoniste. L’utilisation d’une huile visqueuse permettant de séparer les surfaces permet de réduire les frottements.

Usure adhésive

L’usure par adhésion est un phénomène purement tribologique qui apparaît au niveau de deux surfaces en contact qui frottent l’une sur l’autre. Il se forme des microsoudures. Si le mouvement peut reprendre, les microsoudures se rompent, généralement dans le matériau qui présente les plus faibles caractéristiques mécaniques, ce qui entraîne un transfert de matière sur l’antagoniste. Lorsque la quantité de microsoudures devient trop importante, le mouvement est bloqué ce qui provoque le grippage (figure 16).

La compatibilité des matériaux entre eux est un élément essentiel dans la formation de l’usure adhésive. Certains matériaux comme les aciers inoxydables austénitiques ou les aciers inoxydables à durcissement structural du type 17-4PH sont particulièrement sensibles à l’usure adhésive. Un changement de matière, la mise en place d’un revêtement ou une amélioration de la lubrification peuvent contribuer à limiter le phénomène.

Marc Buvron, Francis Blanc (Cetim) et Robert Shandro (Matcor)

Bibliographie

[1] Louis Faure. Aspect des dentures d’engrenages après fonctionnement. Document formation Cetim/Greta.

[2] Norme ANSI/AGMA 1010 -F14. American National Standard. Appearance of Gear Teeth. Terminology of Wear and Failure.

[3] Norme NF ISO 10825. Usure et défauts des dentures.

[4] Dr Stefan Beermann, Ulrich Kissling. Tooth Flank Fracture – A critical failure mode. Influence of Macro and Micro Geometry. KISSsoft AG. KISSsoft User Conference India 2015.

[5] Marc Buvron et Christian Tournier. Guide de choix des traitements superficiels. Document Performances Cetim. 2018.

[6] Marc Buvron et Francis Blanc Document Performances Cetim « Traitements thermiques des

engrenages » V2 édition 2013.

Figure 12 : Dent rompue par fatigue par flexion alternée en pied de dent. La partie lisse est la zone de propagation de la fissure avant la rupture complète de la dent.

Figure 14 : Stade ultime d’usure par abrasion d’une roue dentée.

Figure 1 : Sollicitations supportées par les engrenages.

Figure 2 : Répartition des contraintes inégales le long d’une dent.

Figure 3 : Évolution des contraintes de cisaillement en fonction du coefficient de frottement.

Figure 4 : Répartition des contraintes de cisaillement d’une surface soumise à des pressions de Hertz au niveau du diamètre primitif de la roue dentée. La lettre « a » représente la demi-largeur de contact et « P »

la pression de Hertz exercée à la surface.

Figure 5 : Exemple d’écaille formée sur le primitif d’un engrenage.

Figure 6 : Écaillages sur une roue dentée couvrant la largeur de la dent. Traitement thermique de trempe après chauffage superficiel par induction.

Figure 7 : Piqûres évolutives sur une roue traitée dans la masse.

Figure 8 : Développement d’une piqûre dans le cas d’une initiation en surface.

Figure 9 : Développement d’une rupture de flanc de dent.

Figure 10 : Développement d’une rupture de flanc de dent.

Figure 11 : Rupture par fatigue causée par une sollicitation en flexion alternée en pied de dent. Présence de lignes d’arrêts marquant

le caractère progressif de la rupture.

Figure 13 : Formation du micro-pitting sur le creux en dessous du diamètre primitif de la roue dentée.

Figure 15 : Usure par abrasion diminuant la largeur de la dent.

Figure 16 : Grippage à froid d’une roue dentée.