Revêtements PVD et PACVD pour organes de transmission (2/2)

Les revêtements à base de carbone amorphe DLC obtenus par dépôt sous vide PVD et PACVD sont connus par l’industrie automobile depuis des années. Ils sont notamment appliqués sur des pièces de moteur.

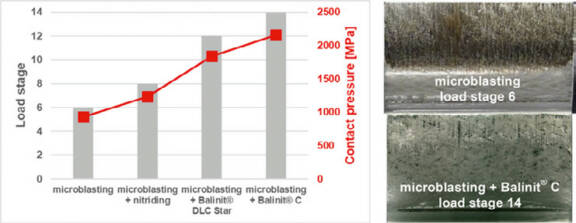

Après une première phase de rodage à faible charge, cette dernière est ensuite augmentée par paliers allant du palier 1 (146 N/mm2) jusqu’au palier 14 (2 155 N/ mm2) avec une durée de test de 15 minutes par palier. La figure 9 résume les résultats obtenus pour les différents traitements testés. Alors que la paire d’engrenages non traitée montre du grippage déjà au palier 6 (927 MPa), la nitruration retarde le grippage jusqu’au palier 8 (1 232 MPa). Les deux revêtements de type DLC donnent les meilleurs résultats avec des avantages pour le revêtement DLC dopé en tungstène (Balinit C). En effet, pour ce dernier la fin du palier 14 (2 155 MPa, fin du test) est atteinte sans grippage, uniquement une légère usure du revêtement est observée. Le DLC non dopé (Balinit DLC Star) montre localement quelques petites traces de grippage au palier 12 (1 841MPa).

Tenue à la fatigue de surface (Pitting)

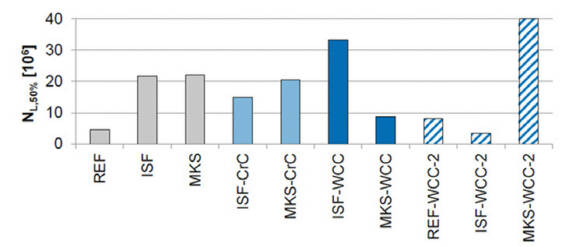

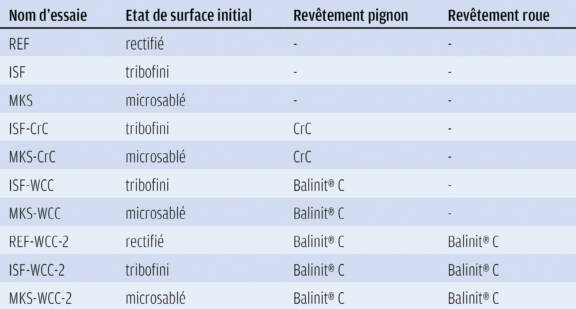

Pour investiguer l’influence de différents états de surface et revêtements PVD et PACVD sur la tenue à la fatigue de surface des engrenages, nous avons réalisé des tests sur le même banc FZG que mentionné ci-dessus. Pour ces tests de pitting, des engrenages de type FZG-Cmod ont été utilisés. Les tests ont été conduits selon la norme DIN ISO 14635 en utilisant comme lubrifiant une huile de type SAE 75 W. Le matériau de base des engrenages testés est du 16MnCr5 cémenté. Différents états de surface (rectifié = référence), tribofini, microsablé ont été évalués ainsi que deux revêtements de type DLC dopé en métal : Balinit C et CrC/a-C:H (a-C:H fortement dopé en chrome). Les différentes combinaisons testées sont regroupées dans le tableau 2. Pour chaque combinaison trois répétitions ont été réalisées.

Contrairement aux tests de grippage avec la montée en charge par paliers, les tests de pitting se sont déroulés, après une première phase de rodage à faible charge, sur un palier fixe (palier 11, correspondant à un couple de 450 Nm et une pression de contact de 1 691 MPa) avec une vitesse de rotation du pignon de 2 250 tours/min. Il s’agit donc d’un test de durée de vie. Le critère d’arrêt étant défini par une surface « affectée par du pitting » de plus de 4 % de la surface du flanc de dent.

Ensuite a été calculé une probabilité de défaillance en fonction des résultats des trois répétitions réalisées par combinaison. Les résultats obtenus pour les différentes combinaisons d’états de surface et de revêtements sont illustrés dans la figure 10. Le meilleur résultat a été obtenu lorsque le pignon et la roue ont été microsablés et revêtus en Balinit C. En revanche, le revêtement CrC/a-C:H, très fortement dopé en chrome, ne donne pas d’avantage par rapport aux engrenages non-revêtus. Ceci est très probablement dû à la forte teneur en métal de l’ordre de 50at %, ce qui altère considérablement les propriétés tribologiques du dépôt par rapport aux DLC non ou faiblement dopé, notamment en régime de lubrification limite et mixte.

Quelques exemples pour des engrenages revêtus dans des applications réelles

Les exemples suivants montrent l’influence d’un revêtement (ici Balinit C, a-C:H:W) sur différents types d’engrenages et différentes applications. Néanmoins, il s’agit exclusivement d’applications non automobiles. De nos jours, très peu d’engrenages automobiles sont revêtus puisque bien sûr le revêtement ajoute un coût à la fabrication des boîtes de transmission. Le revêtement d’engrenages est pour l’instant essentiellement réservé à des véhicules haut de gamme, voir des voitures de sport.

Jusqu’alors, afin d’éviter les coûts additionnels de fabrication, les constructeurs automobiles ont donc opté pour d’autres options comme l’utilisation d’huiles visqueuses afin de protéger les engrenages d’une usure préliminaire. De plus, le simple échange d’engrenages non revêtus par des engrenages revêtus ne donne pas de façon immédiate une influence mesurable sur le frottement dans le système et donc un gain dans les pertes de frottement. Dans le cadre d’une démarche d’analyse de la valeur, il faut alors considérer le revêtement comme un élément de construction offrant à l’ingénieur l’opportunité de réduire par exemple la viscosité et/ou la quantité de l’huile dans la boîte de transmission pour réduire les pertes de barattage. Le revêtement assure dans ce cas la protection des composants revêtus contre l’usure.

Cependant, afin de répondre aux exigences de plus en plus strictes concernant les émissions des véhicules, on remarque aujourd’hui un intérêt croissant des constructeurs automobiles pour le revêtement des composants de transmission, que ce soit pour les véhicules à combustion interne ou pour les véhicules hybrides ou purement électriques.

Engrenages planétaires d’une bétonnière

Dans ce premier exemple, il s’agit d’une roue solaire d’un engrenage planétaire qui est soumis à des pressions de contact élevées de l’ordre de 2 180 MPa et des faibles vitesses de rotation de 0,04 m/s. De telles conditions de service conduisaient à une usure prononcée de la roue solaire non revêtue. Le revêtement en Balinit C de cette dernière aide considérablement à réduire l’usure, à éviter un grippage préliminaire et donc à garantir une durée de vie nettement plus longue du système (figure 11).

Engrenages planétaires d’un tracteur agricole

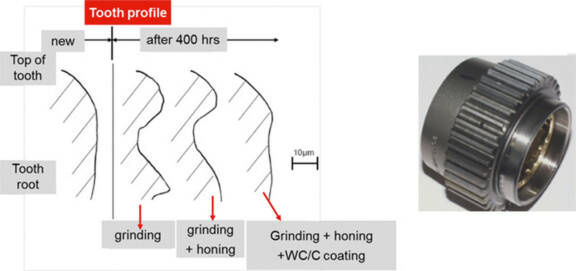

Ce deuxième exemple concerne également un engrenage planétaire, cette fois-ci d’un tracteur agricole. Sur la roue satellite, il a été observé une forte usure par micro pitting qui a altéré radicalement le profil de la denture. Le revêtement en Balinit C associé à un pré-traitement adapté de la roue préalablement au dépôt peut éviter l’usure de la roue, comme le montre la figure 12 après 400 heures de test.

Engrenages à vis sans fin

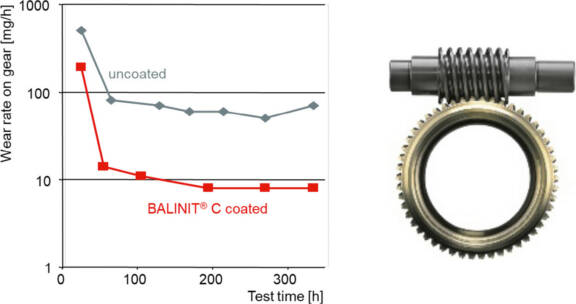

Pour cet exemple, une vis sans fin (16MnCr5) a été revêtue en Balinit C et testée contre une roue en bronze (GZ-CuSn12Ni), la vitesse de rotation de la vis étant de l’ordre de 400 tours/min. Le taux d’usure [mg/h] a été évalué et comparé à un système non revêtu. Le revêtement conduisait à une augmentation de la durée de vie par facteur 10 par rapport au système non revêtu (figure 13).

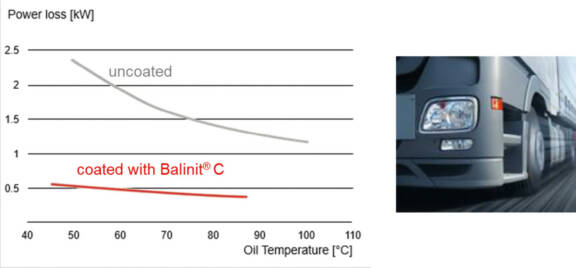

Couple conique d’un poids lourd

Pour ce dernier exemple, le couple conique de l’essieu arrière d’un poids lourd a été revêtu en Balinit C. Il s’agit d’une application avec des taux de glissement élevés (de l’ordre de 2.93 pour des vitesses de rotation de 1 100 tours/ min) conduisant à des importantes pertes de puissance dues au frottement. Le revêtement du couple en Balinit C a considérablement réduit les pertes (figure 14).

Influence des revêtements DLC sur le frottement en régime élasto-hydrodynamique

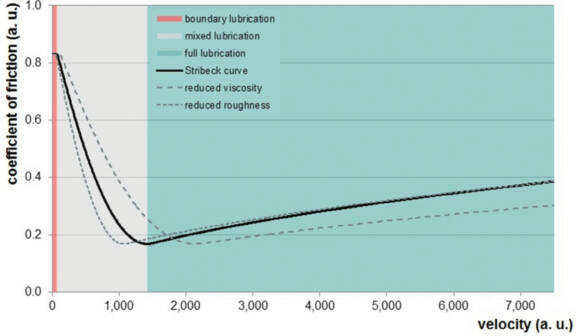

L’évolution du coefficient de frottement en fonction de la vitesse relative des deux partenaires d’un système tribologique lubrifié est généralement décrite par la courbe de Stribeck (figure 15). Cette dernière permet une classification du contact en trois différents régimes de lubrification :

lubrification limite : les deux surfaces sont en contact direct puisque le film de lubrifiant n’est pas encore assez épais pour les séparer, le coefficient de frottement est donc élevé ;

lubrification mixte : le film de lubrifiant commence à séparer les deux surfaces, mais les aspérités restent encore en contact ; le coefficient de frottement commence à baisser ;

lubrification hydrodynamique : les deux surfaces sont complètement séparées par le film de lubrifiant ; le coefficient de frottement est bas et déterminé par le frottement interne du lubrifiant.

La courbe de Stribeck peut être affectée par différents paramètres comme la rugosité des deux surfaces en contact (transition entre les régimes limite et mixte) ou encore par la viscosité du lubrifiant (transition entre les régimes limite et mixte, frottement dans le régime hydrodynamique).

Il est généralement admis que l’application d’un revêtement a une influence directe sur le contact tribologique lorsque les deux surfaces sont encore en contact, c’est-à-dire dans le régime de lubrification limite ou mixte. Néanmoins, différentes études récentes[5,6] et d’autres en cours montrent également une influence du revêtement (et plus particulièrement des couches DLC à base de carbone amorphe) sur les contacts tribologiques en régime hydrodynamique, lorsque les deux surfaces sont complètement séparées par le film lubrifiant. Dans le régime de lubrification hydrodynamique, rappelons-le, le coefficient de frottement est en grande partie déterminé par le cisaillement interne du film lubrifiant qui sépare complètement les deux surfaces[7-10].

Plusieurs hypothèses sont actuellement discutées pour expliquer l’influence des revêtements DLC sur le contact tribologique en lubrification hydrodynamique : une amélioration de la mouillabilité des surfaces par exemple, un meilleur glissement du lubrifiant sur les surfaces revêtues ou encore une influence de la conductivité thermique du DLC agitant comme une barrière thermique. Cette dernière confinerait la chaleur produite par le frottement dans la zone de contact, conduisant ainsi à une réduction locale de la viscosité du lubrifiant et donc à des coefficients de frottement plus bas. Le concept du confinement de la température dans le contact a été proposé pour la première fois par H. Blok[11, 12].

Dans le cadre d’une étude de l’association allemande de recherche de la technologie d’entraînement FVA (projet FVA 585/II,

Low Friction Powertrain), l’influence de plusieurs revêtements DLC, dopés en métal ou non, sur le frottement en régime hydrodynamique a été analysée[13]. Pour cela, des tests tribologiques sur un tribomètre bi-disque ainsi que sur un banc FZG ont été associés à des mesures de température en profondeur du matériau de base des éprouvettes et engrenages testés, revêtues ou non.

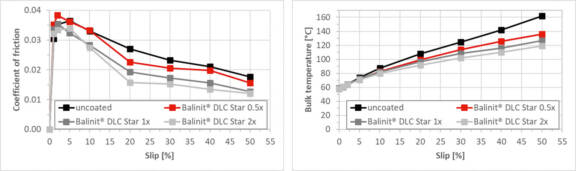

Dans un premier temps, l’influence d’un revêtement de type a-C:H non dopé (Balinit DLC Star) sur le frottement dans un contact lubrifié a été analysée sur un tribomètre bi-disque (figure 16). Le lubrifiant utilisé était une huile de type FVA3A avec 4 % d’anglamol, la température du lubrifiant était de 40 °C et la pression de contact de l’ordre de 1 200 MPa. En fonction du taux de glissement entre les deux disques, on observe une réduction à la fois du coefficient de frottement et de la température en profondeur des éprouvettes.

De plus, l’épaisseur du revêtement a été variée (divisée par deux, multipliée par deux) afin de modifier l’effet de « barrière thermique » du DLC. Comme attendu, l’influence du revêtement sur le frottement et la température est en très bonne corrélation avec les épaisseurs. Plus le revêtement est épais, plus l’effet « barrière thermique » est élevé et plus le frottement et la température en profondeur sont réduits.

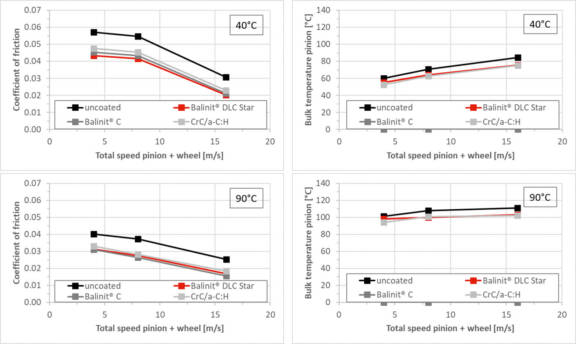

Ensuite, l’influence de différents types de revêtement DLC sur le frottement et la température en profondeur a été étudiée sur un banc FZG. Pour cela, des engrenages standards FZG ont été revêtus en a-C:H non dopé (Balinit DLC Star), a-C:H dopé en tungstène (Balinit C) et a-C:H dopé en chrome (CrC/a-C:H) (figure 17). La pression de contact était de 1 200 MPa, la température du lubrifiant (FVA3A avec 4 % anglamol) était de 40 °C et de 90 °C. Pour le revêtement Balinit C, il y avait une défaillance du capteur lors de la mesure de la température en profondeur, c’est pourquoi il n’existe pas de données pour ce dépôt.

Les résultats obtenus sur le tribomètre bi-disque sont confirmés par les tests sur banc FZG. On observe bien une réduction du coefficient de frottement ainsi que de la température en profondeurs des engrenages pour tous les revêtements DLC testés par rapport aux engrenages non revêtus. Il semblerait donc se confirmer que la faible conductivité thermique des revêtements à base de carbone amorphe peut affecter le frottement en régime lubrifié alors que les deux surfaces sont complètement séparées par le film lubrifiant et ne sont donc pas en contact.

Conclusions

Les revêtements à base de carbone amorphe DLC obtenus par dépôt sous vide PVD et PACVD sont connus par l’industrie automobile depuis des années. Ils sont notamment appliqués sur des pièces de moteur comme par exemple les axes de pistons ou encore des pièces d’injection afin de réduire le frottement et protéger les composants fortement sollicités contre l’usure. Bien que l’effet positif des revêtements PVD et PACVD sur les composants de transmission soit bien connu pour des applications non-automobiles comme par exemple les engins de construction ou encore les éoliennes, il y a de nos jours très peu d’organes de transmission automobiles revêtus. Par le passé, les constructeurs automobiles optaient plutôt pour d’autres solutions comme le développement de nouveaux lubrifiants afin de contourner les coûts additionnels liés aux revêtements PVD et PACVD. Néanmoins, à force des législations toujours plus strictes en vue d’une réduction des émissions, les constructeurs s’intéressent aujourd’hui de plus en plus aux influences considérables de tels revêtements en termes de réduction du frottement et d’augmentation de la résistance à l’usure des composants revêtus. L’intérêt des constructeurs automobiles devrait encore augmenter dans un futur proche avec le nombre croissant des véhicules hybrides et électriques. En effet, les moteurs électriques tournant à des vitesses de rotation beaucoup plus élevées par rapport aux moteurs à combustion interne, les conditions opératoires des boîtes de transmission devront également être beaucoup plus sévères en termes de vitesse de rotation et de couple à transmettre. C’est pourquoi les revêtements tribologiques PVD et PACVD devraient donc jouer un rôle important afin de protéger les engrenages et autres organes de transmission et d’optimiser les systèmes tribologiques.

Dr Astrid Gies, project manager R&D Automotive, Oerlikon Surface Solutions AG/Oerlikon Balzers

Figure 9 : Résultats obtenus lors d’un test de grippage (FZG-A) sur banc FZG pour engrenages non traités, nitrurés et revêtus en DLC non-dopé (Balinit DLC Star) et dopé en tungstène (Balinit C).

Figure 10 : Résultats obtenus de la résistance au pitting pour différentes combinaisons d’état de surface et de revêtement sur banc FZG.

Figure 11 : Taux d’usure mesuré sur un engrenage planétaire avec la roue solaire (non-revêtue et revêtue en Balinit C).

Tableau 2 : Combinaisons d’états de surface et de revêtements sur engrenages de type FZG-Cmod pour test de pitting sur banc FZG.

Figure 12 : Taux d’usure mesuré par profilomètre sur la denture de la roue solaire d’un engrenage planétaire : rectifié, rectifié + pierrage, rectifié + pierrage + revêtement Balinit C.

Figure 13 : Réduction du taux d’usure d’un engrenage à vis sans fin avec un revêtement Balinit C de la vis par rapport au système non revêtu.

Figure 14 : Réduction des pertes de puissance par le revêtement Balinit C sur un couple conique de l’essieu arrière d’un poids lourd.

Figure 15 : La courbe de Stribeck avec les trois régimes de lubrification (limite, mixte et hydrodynamique).

Figure 16 : Influence d’un revêtement DLC (Balinit DLC) avec plusieurs épaisseurs sur le coefficient de frottement et la température en profondeur sur un tribomètre bi-disque.

Figure 17 : Influence de différents revêtements DLC (Balinit DLC, Balinit C et CrC/a-C :H) sur le coefficient de frottement et la température d’un couple d’engrenages sur banc FZG pour deux températures d’huiles : 40 °C et 90 °C.

Bibliographie

[1] www.speed4e.de/Joomla

[2] Boiadjiev, I., Witzig, J., Tobie, T., Stahl, K., Tooth flank fracture – basic principles and calculation model for a

sub-surface-initiated fatigue failure model of case-hardened gears, Gear Technology, 2015.

[3] VDI guideline 2840/ISO/DIS 20523, Carbon films

– basic knowledge, film types and properties.

[4] Doleschel A. Verfahren zur Bestimmung des Reibungsverhaltens von Schmierstoffen im FZG, Zahnradverspannungsprüfstand, FVA Informationsblatt zum Forschungsvorhaben Nr. 345 –Wirkungsgradtest

– Stand März 2002.

[5] Kalin, M. Influence of flash temperatures on the tribological behavior in low-speed sliding: a review, Materials Science and Engineering A 374, pp 390-397, 2004.

[6] Becker, J., Colas, M., Gies, A., Hessel, S., Karner, J., Seibert, F., Stelzig, T. Thermal effects influencing stability and performance of coatings in automotive applications,

Surface and Coatings Technology 284, pp 166-172, 2015.

[7] Habchi, W., Eyheramendy, D., Bair, S., Vergne, P.,

Morales-Espejel, G. Thermal elastohydrodynamic lubrication of point contacts using a new-tonian/generalized newtonian lubricant. Tribol. Lett. 30(1), pp 41–52, 2008.

[8] Habchi, W., Eyheramendy, D., Vergne, P., Morales- Espejel, G. A full-system approach of the elastohydrodynamic line/point contact problem. ASME J. Tribol. 130,021501, pp 1–10, 2008.

[9] Habchi, W., Vergne, P., Bair, S., Andersson, O., Eyheramendy, D., Morales-Espejel, G. Influence of pressure and temperature dependence of thermal properties of a lubricant on the behavior of circular TEHD contacts. Tribol. Int. 43(10), pp 1842–1850, 2010.

[10] Björling, M., Habchi, W., Bair, S., Larsson, R., Marklund, P. Friction reduction in elastohydrodynamic contacts by

thin-layer thermal insulation, Tribology Letters 53, pp 477-486, 2014.

[11] Blok, H. A theoretical study of temperature rise at surfaces of actual contact under oiliness lubricating conditions,

Gen. Disn. Lubn. Inst. Mech. Eng. 2, pp. 222 – 235, 1937.

[12] Blok, H. The flash temperature concept, Wear, volume VI, Issue 6, November–December 1963, pp 483-494,

ISSN 0043-1648, 10.1016/0043-1648(63)90283-7.

[13] https://fva-net.de/aktuelles/detail/reibungsminderung-durch-oberflaechenbeschichtungenin-vollgeschmierten-elastohydrodynamischen-kontak.