Machines-outils, machines spéciales : des composants sous fortes contraintes

Machines-outils et machines spéciales sont soumises à de multiples contraintes pour assurer la meilleure précision dans un encombrement réduit: fortes charges, vibrations. Dans ce contexte, elles bénéficient des développements dans les différents compartiments de leurs composants grâce à des offres soutenant l’amélioration de la productivité.

La diversité des applications des machines-outils justifie l’existence d’une large gamme de composants dans la transmission de puissance, même si elles présentent des similarités en mettant en forme divers matériaux : métaux, plastiques ou composites. Ces pièces industrielles exigent une grande précision et la capacité d’une production souvent à grande échelle. Les presses pour le formage de métaux ou le moulage, comme les machines à emboutir, à découper ou à plier sont généralement des machines-outils hydrauliques. L’électrification gagne néanmoins du terrain. Les machines-outils électriques assurent de leur côté différentes opérations d'usinage : fraiseuses, perceuses, rectifieuses, centres d'usinage. Les machines-outils hybrides combinent les systèmes hydrauliques et électriques. Elles bénéficient de la puissance de l’hydraulique et de la précision de l’électrique. Toutes ces machines-outils doivent assurer avec précision des applications aussi variées que le chariotage (usiner une surface cylindrique ou conique extérieure), l’alésage (usiner une surface cylindrique ou conique intérieure), le dressage (usiner une surface pleine perpendiculaire à l'axe de la broche extérieure ou intérieure), le filetage (réaliser un filetage intérieur ou extérieur), le tronçonnage (usiner une rainure jusqu'à l'axe de la pièce afin d'en détacher un tronçon), le perçage (usiner un trou à l'aide d'un forêt), le rainurage (usiner une rainure intérieure ou extérieure) ou encore le chanfreinage (usiner un cône de petite dimension de façon à supprimer un angle vif). Dans tous les cas, la fiabilité et la facilité de maintenance, de productivité (rapidité d’usinage et de réglages par exemple), de robustesse, de précision, de faible encombrement et de résistance à des contraintes comme les vibrations et le bruit motivent les innovations des fournisseurs de composants.

Des roulements durables

NTN est spécialisé dans la fabrication de roulements, de composants et de solutions mécaniques pour différentes industries, y compris celle des machines-outils. Que celles-ci soient hydrauliques, électriques ou hybrides, son offre est axée sur trois secteurs principaux : la production de machines-outils, la fabrication de broches et la production d'outils rotatifs. L’entreprise fournit des roulements à contact oblique, des roulements à rouleaux cylindriques et des roulements de support de vis à billes pour guider le déplacement axial de l’outil d’usinage. Leur conception vise à trouver le meilleur compromis entre vitesse de rotation élevée, faible montée en température pour éviter l'échauffement des produits, faible niveau de vibration, rigidité élevée, grande précision de rotation et faible consommation d’énergie. Dans le secteur de la machine-outil, le composant principal est la broche. Les roulements de broches, vont permettre de guider en rotation l'outil à des vitesses très élevées. Ils se retrouvent dans toutes les applications nécessitant une broche de machine-outil et dans les électrobroches de haute vitesse (high-speed spindles), des dispositifs utilisés dans les machines-outils, notamment dans les centres d'usinage et les machines de fraisage, assurant des opérations de coupe, de perçage ou de fraisage à des vitesses de rotation très élevées.

NTN a par ailleurs développé une nouvelle technologie de traitement de surface, le 2LA. Il combine deux couches de revêtement, pour la protection contre l’usure et la résistance à la corrosion, prolongeant la durée de vie des roulements en réduisant la friction. Les roulements ont aussi leur place en maintenance préventive. Beaucoup de constructeurs de machines-outils travaillent sur des systèmes autonomes de diagnostic. D'un point de vue mécatronique, c'est ce qu'on appelle les « Talking bearings ». Ces roulements sont équipés de capteurs intelligents pour surveiller en temps réel leur état et fournir des informations essentielles sur leur fonctionnement. Les capteurs permettent de mesurer des paramètres clés comme les vibrations (indicateur précoce de défaillance comme un défaut de surface, un problème de friction), la température (une température anormalement élevée peut indiquer une surcharge, un manque de lubrification) et la pression (les capteurs de pression permettent de surveiller l’état du lubrifiant ou de détecter des fuites dans le système de lubrification). Autre tendance : la dimension écologique et environnementale va encore croître dans les demandes des utilisateurs. L'utilisation de matériaux durables et recyclables, les processus de fabrication écologiques ou encore le recyclage des roulements usagées seront de véritables à enjeux à relever.

Roulements pour usinage difficile

NSK a mis en avant lors du salon AMB de Stuttgart (Allemagne), en septembre dernier, son roulement à billes à contact oblique Robustdyna pour broches : l’utilisation de billes plus grosses dans ces roulements augmente la capacité de charge de 15 % par rapport à la génération précédente. L’usinage de matériaux difficiles comme l’Inconel, le titane et les composites s’en trouve facilité. Autre avantage : avec une durée de vie en fatigue jusqu’à trois fois supérieure (charge dynamique), ils conviennent à l’usinage intensif à grande vitesse. Parmi les nouveautés, la cage de roulement Sursave (TSR), destinée aux roulements à billes à contact oblique, retrouvée généralement sur la broche principale des machines-outils. Guidée par une bague extérieure, cette cage en résine PPS génère 20 % de frottements de moins que les roulements classiques. Pour les ateliers d’usinage, la réduction de la dilatation thermique de la broche se traduit en économie d’énergie et en accroissement de la précision.

Les visiteurs d’AMB ont également pu découvrir une vis à bille qui réduit les erreurs de mouvement sans phénomène de « défaut de quadrant » : elle augmente le rendement tout en réduisant voire en éliminant le besoin d’opération secondaires de polissage/brûlage dans l’usinage haute précision de moules ou de matrices par exemple. Son couple d’entraînement plus faible réduit par ailleurs la consommation d’énergie.

La vis à billes basse température permet aussi de réduire cette consommation d’énergie : à rigidité égale, la perte par frottement/dégagement de ce nouveau produit est annoncée environ 45 % inférieure à celle des vis à billes conventionnelles, un avantage pour la précision du positionnement, tout en éliminant les besoins de refroidissement.

En matière de guidage linéaire, NSK vient de lancer sa série DH/DS dont la durée de vie est double de celle de sa gamme classique (NH/NS) en bénéficiant de la charge dynamique la plus élevée de sa catégorie. Ces guidages linéaires sont aussi plus petits, d’où une diminution du poids de la machine et de sa consommation d’énergie. Parmi ses autres solutions, la série RA de guidage linéaire à rouleaux pour les environnements de travail difficiles car ses joints très résistants à la poussière évitent la pénétration de contaminants par le dessous de l’élément coulissant.

Précision de rotation

Plus de la moitié des centres d'usinage sont désormais équipés de solutions d'automatisation. En général, les axes linéaires et rotatifs utilisés dans ces systèmes sont dotés de roulements à galets similaires à ceux employés dans les centres d'usinage. Cependant, les exigences en matière de vitesses de rotation, de charges et de précision pour ces « systèmes de manutention » sont souvent inférieures à celles rencontrées pour l’usinage, créant ainsi un potentiel d’optimisation. Dans cette optique, Schaeffler prépare le lancement d'une nouvelle série de paliers, s’appuyant sur ses séries éprouvées d’axes rotatifs YRTC, YRTS, ZKLDF, OZU et XSU, spécifiquement conçus pour les solutions d’automatisation en production. Les nouvelles séries de roulements pour axes rotatifs YRTA et YRTAG marquent le coup d'envoi de cette initiative. Ces roulements conservent les mêmes dimensions extérieures que celles de la série YRTC, tout en offrant une précision de rotation et une capacité de vitesse légèrement inférieures. Une innovation clé des roulements de la série YRTAG est la denture intégrée au roulement. Cette intégration fonctionnelle permet aux clients d'éviter les frais d'alignement d'un engrenage séparé, tout en réduisant considérablement l'espace requis et les coûts d'installation.

Fiabilité et facilité d’entretien

Le groupe Redex fournit des composant mécaniques et électromécaniques pour les machines-outils. Il vient de lancer une nouvelle génération de réducteur d’axe pour machines de précision. La société travaille également sur l’équilibrage dynamique des trains planétaires pour réduire le niveau sonore et les vibrations. Redex propose par ailleurs des options de refroidissement liquide pour le travail en continu. Ses innovations trouvent place dans l’entraînement de table de fraisage, le tournage à grande vitesse ou la rotation de positionneurs horizontaux. « Nous sommes très optimistes pour les demandes de machines multi-tasking » indique Jean-Bernard Tetart, chef de produit. La gamme de serrage de précision de Ringspann est de son côté entièrement mécanique, ce qui lui confère une grande fiabilité et peu d’entretien, un élément apprécié dans l’univers des machines-outils. Pour Florian Guillon, directeur commercial : « nos mandrins de serrage sont destinés à équiper des machines-outils et servent à brider la pièce à usiner. Ils garantissent une grande précision de concentricité. Les utilisateurs cherchent de la flexibilité et des temps de chargement réduit donc, à terme, des gains de productivité. Nous avons ainsi développé un nouveau mandrin à douilles de serrage HSFS 110 dédié aux machines-outils avec chargement automatique de barres ».

Dans la production avec des machines-outils, la réduction des temps de réglage est un sujet important. Puisqu'il ne nécessite pas d'action de retrait, le nouveau mandrin de serrage HSFS 11O convient à l'usinage de barres et de sections de matériau dans la première étape, ou de pièces à usiner lors de la deuxième étape de serrage. Sa conception permet un remplacement très simple et rapide des manchons de serrage. Avec une plage de diamètres de serrage de 22 mm à 80 mm, le HSFS 110 est très polyvalent et permet de modifier le diamètre de serrage jusqu'à 1,5 mm. Il se compose d'un mandrin de base, d'un manchon de serrage, d'un adaptateur pour tube de traction et d'une bride d'adaptation. Cette dernière relie la broche de la machine au mandrin de base alors que l'adaptateur du tube de traction transfère la force d'actionnement du dispositif de force de serrage de la broche de la machine au mandrin de base. Pièce interchangeable, elle peut être remplacée facilement, rapidement et selon les besoins sans outils spéciaux, juste une clé Allen. Les disques de serrage avec précharge sont situés dans un support mobile axialement. Si le support est ensuite déplacé axialement pendant le serrage, les disques de serrage se redressent et la douille de serrage serre fermement la pièce à usiner. Dans ce processus, la pièce est centrée et la force d'actionnement axiale se traduit par une force de serrage radiale jusqu'à dix fois supérieure aux solutions précédentes. « Le mandrin du HSFS 110 assure à tout moment un serrage uniforme, sûr et précis à 360° autour de la pièce à usiner », confirme Christoph Schulz, expert des mandrins de serrage. En standard, Ringspann propose une sélection de 28 manchons de serrage différents pour autant de diamètres de tiges (selon EN 10278) ou de pièces cylindriques. L’entreprise conçoit ses brides d'adaptation pour le raccordement aux têtes de broche de diverses machines-outils selon les exigences du client. Brides courtes pour les raccords à cône court et adaptateurs de tube de traction sont également adaptés aux cas particuliers : la géométrie de la broche et la conception du tube de traction du dispositif de serrage mécanique donnent les spécifications. Les plaques d'arrêt peuvent être conçues individuellement pour le chargement frontal de sections de matériau ou de pièces à usiner.

Accouplements d’arbres et freins de maintien

Autres composants devant supporter des contraintes variées selon l’application, les accouplements d’arbres sur les axes moteurs font aussi l’objet d’innovations. Mayr, spécialiste de la transmission mécanique, a notamment développé des servo-accouplements adaptés pour des vitesses de 20 000 tr / mn, voire davantage. Chaque élément est conçu avec une précision renforcée avec des tolérances de montage axiales et radiales réduites au minimum, équilibrés une fois complètement assemblé. La société propose une gamme en accouplements à soufflets, à paquets de lamelles et à étoile élastomère. « Cette série de produits modulaires s’est tout récemment développée grâce à l’ajout de nouvelles conceptions de moyeux et de manchons intermédiaires » explique Audrey Dupont, du service exportation de Mayr. La société conçoit et produit également des limiteurs de couples et de freins. Dans de nombreuses applications, l’association d’accouplements et de limiteurs de sécurité assure une protection contre les dommages onéreux causés par les surcharges. La nouvelle version pneumatique du frein de maintien pour guidage sur rails profilés Roba Guidestop de Mayr travaille sans jeu et avec la même précision de positionnement que la version hydraulique. Il s’ouvre par pression pneumatique de 20 à 30 bars. Afin d’obtenir la pression de fonctionnement nécessaire, un amplificateur de pression est associé au frein. Il augmente la pression du réseau de façon mécanique. Comme dans les réseaux pneumatiques classiques, 4 à 6 bars suffisent sans recourir à une source d’énergie extérieure. Ce frein, placé directement auprès des masses qui doivent être freinées ou bloquées, agit directement sur le guidage linéaire avec une très grande rigidité, un gain pour la précision, la productivité et la réduction des vibrations. Cela améliore la qualité de surface des produits. Les éléments intermédiaires entre le moteur et la charge en mouvement (vis à billes, écrou de broche, accouplement d’arbres, réducteur) n’ont en effet pas d’influence, contrairement aux configurations utilisant des freins moteurs dans lesquelles tous les éléments transmettent le couple de freinage jusqu’au chariot.

Moteurs et servomoteurs, des designs spécifiques

Harmonic Drive fabrique des servomoteurs, notamment pour la branche machines-outils. Ils diffèrent des moteurs classiques brushless car ils intègrent un réducteur mécanique sans jeu elliptique avec un haut rapport de réduction (entre 50 et 160). Cela permet de positionner de façon très précise, à basses vitesses, de fortes charges sous de très faibles encombrements. Le fait qu’ils disposent par ailleurs d’un roulement de sortie à rouleaux croisés évite de rajouter un palier supplémentaire pour guider la charge, nouvel avantage pour réduire l'encombrement. Ces composants sont également disponibles avec des arbres creux pour assurer les passages de fluides ou de câbles et simplifier en général l'architecture machine. Ils existent avec ou sans-frein et couvrent, suivant la taille sélectionnée, un domaine de couple en sortie très large, de 10 à 1 840 Nm. « Pour être compatibles avec la plupart des applications et les contrôles-commandes des différents fabricants, nos produits offrent une large variante de codeurs moteurs pour leur reconnaissance directe par les différents systèmes de commande numérique » complète Laurent Noraz, directeur général d’Harmonic Drive. C’est particulièrement le cas pour sa nouveauté 2025, le CanisDrive avec codeur moteur Hiperface DSL. « Ce protocole numérique offre une large compatibilité d'interface avec un grand nombre de fabricants de contrôleurs sur le marché européen. La version actuelle du CanisDrive® Hiperface DSL® se concentre en particulier sur la compatibilité avec les contrôleurs de la société Beckhoff » souligne le dirigeant. L'entraînement peut ainsi être utilisé aussi bien comme système autonome que comme axe supplémentaire dans

un environnement existant.

« Le thème du câblage est souvent négligé en raison de la faible valeur ajoutée qu'il représente. Dans la pratique, les fabricants de machines sont pourtant régulièrement confrontés à des défis tels que des rayons de courbure encombrants, le passage de câbles à travers des zones mobiles de la machine ou des perturbations électromagnétiques » ajoute Laurent Noraz. Le CanisDrive® avec Hiperface DSL offre une solution de câble hybride qui combine l'alimentation en tension et les signaux logiques dans un seul faisceau. Pour Laurent Noraz, « grâce à cette solution à câble unique, il est possible d'utiliser entre autres des câbles déjà qualifiés de la société Beckhoff, qui peuvent être raccordés facilement et confortablement grâce à l'affectation adaptée des connecteurs ».

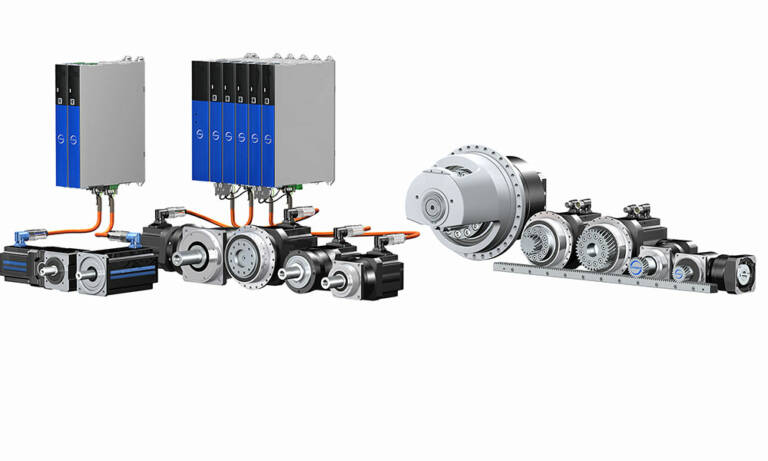

Des systèmes d’entraînement complets

Présent dans le monde de l’usinage pour motoriser les machines de découpe laser, plasma ou jet d’eau, sur des systèmes de chargement/déchargement de machines-outils, sur de la presse d’emboutissage ou de pliage, sur des machines de cintrage et découpe de tubes ou de barres d’acier, Stöber propose des systèmes d’entraînement électrique incluant crémaillères, pignons, réducteurs de précision, servomoteurs brushless et servovariateurs. « L’idée est de proposer un ensemble complet, compacte et déjà assemblé, pour optimiser l’encombrement sur la machine et les coûts d’assemblage. Cela permet également d’obtenir une grande rigidité et une haute précision sur toute la chaîne cinématique, caractéristique très importante pour le marché de la machine-outil » détaille Erwan Chevanse, responsable commercial. « Du point de vue automatisme, nous nous efforçons de rendre nos systèmes les plus flexibles possibles pour donner la possibilité à nos clients d’interfacer nos produits avec le plus grand nombre d’automates ou de commandes numériques. Côté mécanique, l’adaptabilité de nos solutions à chaque application permet d’offrir une solution sur mesure pour tous les besoins. Dernièrement, nous avons développé une nouvelle gamme de crémaillères à denture hélicoïdale qui permet un gain de temps énorme au montage pour les fabricants de machines. » L’entreprise propose de plus en plus des études pour remplacer les systèmes hydrauliques par de l’électrique afin de rendre les machines moins énergivores dans un contexte où la consommation énergétique est de plus en plus centrale. « L’avenir est à l’électrique ! Pour des raisons aussi bien écologiques qu’économiques, nous avons de plus en plus de demandes en moteurs électriques. Une gestion plus flexible et mieux contrôlée, un système plus efficace et moins polluant, le servomoteur électrique est la solution adaptée aux machines actuelles et de demain » estime le dirigeant.

Penser compact

De son côté, KEB propose une gamme complète de motorisations électriques, couvrant la motorisation, la variation de fréquence et l’automatisme, dont des interfaces homme-machine pour les machines-outils avec des applications pour rectifieuses, fraiseuses et centres d'usinage. « Nos solutions équipent également divers types de machines de sciage, de polissage et de façonnage pour le travail du marbre, de la pierre et du granit. De plus, nous avons plusieurs exemples d’applications pour des machines spéciales dans des secteurs tels que la métallurgie, la manutention, le stockage et la robotique » liste Joana Coutinho, cheffe de produits contrôle et automation chez KEB. « Notre programme de servomoteurs s’est enrichi ces dernières années avec l’introduction de la nouvelle gamme Dynamic Line 4, qui permet désormais d’étendre la plage de couple jusqu’à 720 Nm. Ces servomoteurs sont fabriqués par Brusatori, une société du groupe ».

Ses moteurs synchrones et asynchrones offrent des options variées : protection IP65, freins à aimants permanents et à ressorts, codeurs incrémentaux et absolus, ventilations forcées, et sondes thermiques. « Notre gamme de réducteurs constitue un complément pour proposer des solutions de motoréducteurs, avec des couples disponibles jusqu’à 13600 Nm. Cinq technologies sont proposées : réducteurs à arbres coaxiaux, arbres parallèles, couple conique, roue et vis, et planétaires. »

KEB élargit ses gammes avec des moteurs asynchrones carrés à vitesse variable, équipés de contrôle vectoriel de flux, allant jusqu’à 55 kW. Ces moteurs, compacts et à faibles inerties, constituent une alternative aux moteurs triphasés classiques.

En matière d’automatisme, l’entreprise propose divers types de matériels : des automates simples, des PC industriels, des Panel PC, des IHM simples, et des PLC safety avec modules d’entrées/sorties.

L’offre de KEB comprend par ailleurs une gamme complète de solutions spécialisées en softmotion, incluant des variateurs de vitesse dédiés, des automates, et les librairies softmotion associées. « Nos outils de programmation sont basés sur les standards IEC 61131-3 et PLC Open, permettant un contrôle de mouvement en temps réel, une adaptation du mouvement à la volée pendant la tâche, ainsi que des fonctions avancées telles que le camming, le gearing, le torque sharing et la CNC » détaille Joana Coutinho.

Pour elle, dans les années à venir : « L'association du variateur et du moteur sera de plus en plus utilisée pour optimiser les process et surtout réduire les coûts énergétiques des machines-outils. L’amélioration du facteur de puissance, des rendements et la fiabilisation des installations seront une cible ». Le groupe va continuer à diminuer la taille des motorisations pour réduire la quantité de matière première tout en augmentant leurs performances grâce aux nouvelles technologies.

Nord Réducteurs mise sur la digitalisation

Les solutions de Nord Réducteurs sont notamment utilisées pour assurer la précision et la fiabilité des machines-outils automatisées, dans les systèmes de manutention nécessitant un contrôle précis du mouvement, ou encore dans les équipements dédiés à l’usinage. Leur conception modulaire leur permet de s’adapter aux exigences spécifiques de chaque installation. Frédéric Bénicy, responsable de support à la vente et marketing chez Nord Réducteurs, détaille l’offre de l’entreprise : « Nous avons développé le motoréducteur DuoDrive, une solution intégrée combinant moteur synchrone IE5+ et réducteur hélicoïdal dans un seul carter. Cette conception unique améliore le rendement énergétique et réduit les coûts d’entretien. Par ailleurs, nous misons sur la digitalisation avec des systèmes intelligents permettant une surveillance en temps réel et une maintenance prédictive, réduisant ainsi les arrêts imprévus et maximisant la productivité. » Selon lui, « l’avenir des solutions de transmission de puissance se dessine autour de trois axes majeurs : l’amélioration continue du rendement énergétique, l’intégration croissante de l’intelligence numérique et l’optimisation de la durabilité des équipements. Chez Nord Réducteurs, nous poursuivons nos efforts pour anticiper ces évolutions et proposer des technologies toujours plus innovantes et adaptées aux défis de l’industrie moderne. »

Assurer la connexion des équipements

En 2024, Lenze a dévoilé son nouveau contrôleur, le modèle c430, le plus compact de sa nouvelle gamme, conçu pour optimiser les performances des machines. « Le c430 est parfaitement adapté aux applications de commande de mouvement de base pour des machines compactes. Grâce à une plateforme logicielle commune, les utilisateurs peuvent facilement faire évoluer leurs machines avec des modèles supérieurs, comme le c520 ou le c550 » explique Andreas Werner, chef de produit chez Lenze. Cette flexibilité permet aux fabricants d’optimiser l’automatisation de leurs machines en ajustant leurs performances selon leurs besoins. Les standards de communication EtherCAT, OPC UA et Profinet sont intégrés, garantissant ainsi une intégration fluide dans tout environnement industriel. En matière de visualisation, UI Fast, combiné à l’outil de développement Easy UI Designer, permet de concevoir rapidement des interfaces utilisateur intuitives : « Une visualisation efficace est un facteur clé de succès pour une machine. Elle améliore la stabilité des processus, optimise l’efficacité opérationnelle et pallie la pénurie de main d’œuvre qualifiée dans l’industrie » souligne Julia Jürgens, responsable de la visualisation. L’entreprise a enrichi son offre avec les nouveaux web panels v430 et v450, conçus pour une installation en façade d’armoire ou sur un bras porteur. Son outil ESD (Easy System Designer) aide à la conception des machines, de l’idée initiale jusqu’au développement des interfaces automates. Associé à PLC Designer et aux Modules FAST, il permet de réduire la complexité de la programmation et d’optimiser les temps de mise en service. De plus, la plateforme d’automatisation ouverte Nupano facilite l’ajout de fonctionnalités avancées, comme la maintenance conditionnelle, et l’optimisation des processus (OEE/TRS). Et les solutions cloud, comme la gestion des actifs, renforcent la collaboration entre les fabricants et les opérateurs, garantissant une maintenance proactive.

L’importance des raccords

STAUFF propose une gamme complète de composants pour machines-outils : raccords DIN, brides SAE, flexibles et tubes cintrés, filtres sous pression, de retour et d’admission ainsi que des colliers NRC, des colliers de serrage avec insert en élastomère réduisant bruits et vibrations. Parmi ses innovations récentes, le système de formage de tubes STAUFF Form EVO assure un raccordement étanche et durable grâce à une bague d’étanchéité en Viton et un contour préformé sur l’extrémité du tube. Le nombre d’outils nécessaires est réduit pour ces raccords compatibles avec les écrous/raccords standards ISO 8434-1 dont les dimensions de sertissage sont parmi les plus courtes du marché, même après cintrage. Il assure un raccordement sécurisé et sans fuite des circuits hydrauliques soumis à des pressions élevées, jusqu’à 800 bars. Form Evo est adapté aux applications à hautes températures et milieux agressifs grâce à son étanchéité en Viton et sa résistance anticorrosion (revêtement zinc/nickel). L’utilisation de composants standard STAUFF Connect réduit la diversité des pièces nécessaires, simplifiant la gestion des approvisionnements. L’entreprise développe par ailleurs des solutions en kits pour la conception et l’assemblage de kits flexibles, des tubes cintrés et des raccords sur mesure pour répondre aux besoins spécifiques.

Du côté de la filtration, l’entreprise améliore en continu sa gamme pour optimiser la performance et l’efficacité des systèmes hydrauliques, avec des solutions adaptées aux nouvelles exigences du marché.

Accélérer les flux tout en restant compact

Vitesse et dynamique sont indispensables dans les flux intra-machines. Bosch Rexroth, division industrielle du groupe Bosch, lance ctrlX FlowhHS, un système de transfert magnétique intelligent, rapide, flexible et compact, en s’appuyant sur les techniques linéaires et le Motion Control. Ce convoyeur s'adapte de manière flexible à de nombreuses applications et topologies de machines pour répondre, notamment, à la problématique d’encombrement dans les usines.

Composé de segments et de movers, il assure un transport et un positionnement ultra précis, supporte des accélérations jusqu’à 10 G, déplace les éléments à une vitesse maximale de 5 m/s. Son design en U réduit au maximum le frottement, pour maintenir une vitesse maximale même dans les courbes. Il offre par ailleurs une capacité de charge utile jusqu’à 2,5 kg ou jusqu’à 5 kg en regroupant plusieurs movers. Ce système de transfert magnétique s’intègre à ctrlX Automation, la plateforme logicielle ouverte de Bosch Rexroth. Elle ouvre un accès illimité à une large gamme de fonctions comme l’intégration à des systèmes tiers avec de nombreuses interfaces disponibles et le déploiement d’applications IoT via une connectivité sécurisée. En combinant les segments aux movers, grâce au mode Plug&Play, l’utilisateur crée un circuit personnalisé qui répond aux longueurs, aux itinéraires et aux configurations souhaités. Pour un espace optimisé, l’électronique de commande est directement intégrée aux sections, supprimant ainsi l’installation d’une armoire.

Sans oublier le développement de solutions logistiques pour une livraison en kits directement chez les clients. « Les solutions de raccordement évoluent vers plus de rapidité, fiabilité et durabilité. STAUFF Form EVO illustre cette tendance avec un montage simplifié, sans fuite et immédiatement étanche, réduisant ainsi les temps d’assemblage. L’automatisation et la digitalisation renforcent la traçabilité et le contrôle des installations, tandis que l’amélioration des matériaux, comme le revêtement zinc/nickel, prolonge la durée de vie des équipements, même en environnements extrêmes. Enfin, la standardisation des composants et les solutions en kits optimisent la gestion des stocks et réduisent les coûts » résume Cyril Veret, responsable technique.

Penser à la gestion des stocks

Pour les machines-outils hydrauliques, la gestion du parc de flexibles peut s’avérer consommatrice de temps, estime Alain Didier, retail manager chez Parker : « Nous essayons donc d’apporter du digital pour faciliter le choix du tuyau et du raccord avec un configurateur développé en interne. Nous déployons actuellement une nouvelle offre de service pour générer directement, selon leur configuration, les commandes des clients finaux qui les reçoivent chez leur distributeur. » Les utilisateurs de presses hydrauliques disposent d’un sélecteur visuel pour les aider. La gestion du stock de tuyaux étant coûteuse, l’harmoniser en réduisant le nombre de tuyaux différents constituent un avantage sur cette gestion ainsi qu’en maintenance. Parker déploie également son système pour suivre la vie d’un tuyau, le PTS (Parker Tracking System). « PTS 3.0 est une solution innovante de marquage des composants et de gestion des actifs proposée par Parker et ses partenaires commerciaux dans plus de 50 pays à travers le monde. Les équipements et les machines d'aujourd'hui sont plus connectés que jamais et l'exploitation de ces données complexes est essentielle pour maximiser le temps de fonctionnement en se concentrant sur les composants à usure critique » complète Alain Didier. Les étiquettes de traçabilité permettent de gagner de 10 à 15 % de temps dans la gestion des stocks.

Automatisation, sécurité et environnement

En tant que distributeur multi-spécialiste (Siemens, SMC, Leuze), Mabéo Industries propose une large gamme de composants pour les machines-outils et les machines spéciales, couvrant les besoins en pneumatique (vérins, distributeurs et électrovannes, raccords et connectiques), hydraulique (pompes haute pression, vérins flexibles et raccords adaptés aux contraintes sévères), transfert de fluides (tuyaux, pompes, robinetterie industrielle) et automatisme. « Les besoins industriels évoluent vers plus d’automatisation, de connectivité et d’efficacité énergétique. Trois grandes tendances se dégagent. L’automatisation et la digitalisation passent par l’adoption des jumeaux numériques et la simulation pour optimiser les process industriels. La sécurité et la cybersécurité évoluent avec la montée en puissance des réglementations et un besoin accru de solutions fiables pour protéger les équipements et les opérateurs. L’éco-responsabilité exige l’intégration de matériaux innovants et de fluides plus durables, la réduction de l’empreinte énergétique des systèmes pneumatiques et hydrauliques » conclut Pascal Laustriat, directeur de marché fluides pour Mabéo Industries.

Yanne Boloh